In diesem Teil der Produktionsreihe behandeln wir eines der wichtigsten Themen für die Fertigung in Business Central – die Fertigungsstammdaten für Arbeitspläne. Sie erfahren alles über den grundlegenden Aufbau von Betriebskalendern über Arbeitsplätze und Arbeitsplatzgruppen bis hin zum Arbeitsplan. Dabei werden wir dies an einem speziellen Bespiel zur Trennung von Maschinen und Personalkosten erläutern.

Aller Anfang ist schwer

Gedanken machen wir uns meistens erst dann, wenn wir vor einem Problem stehen. Warum auch sonst, wenn bis dato alles ohne Unwägbarkeiten ablief? In unserem Fall wurde die Ausgangslage klar definiert. Jede Maschine, die in einem Produktionsdurchlauf belegt werden soll, ist stets an einen Mitarbeiter gebunden. Dabei sollen die tatsächlichen Kapazitäten jedoch getrennt betrachtet und eine separate Auswertung der Mitarbeiter und Maschinenkosten erfolgen.

Die Frage ist: Was ist die begrenzende Ressource? Maschine oder Mitarbeiter? Dies kann je nach Unternehmen unterschiedlich sein und hängt auch davon ab, ob während des gesamten Fertigungsprozesses ein Mitarbeiter an der Maschine stehen muss (Fließband) und / oder ob der Mitarbeiter eine kontrollierende Funktion einnimmt.

Heruntergebrochen auf das Wesentliche ist festzuhalten: Es laufen gleichzeitig zwei getrennte Arbeitsschritte zweier Ressourcen (Mitarbeiter und Maschine). Dieser Parallelablauf muss klar umgesetzt werden.

Grundlagen der Fertigung: Kalender

Ich kann es nur immer wieder sagen: Die Pflege der Stammdaten ist das A und das O eines jeden Unternehmens. Dabei ist die Branche unerheblich.

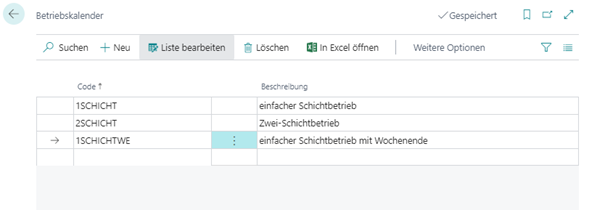

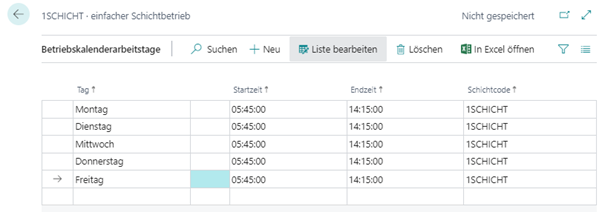

In den Fällen von Unternehmen des produzierenden Gewerbes beginnen wir in diesem Bereich mit den Betriebskalendern (Schichtplänen), die später unsere Kapazitäten verwalten.

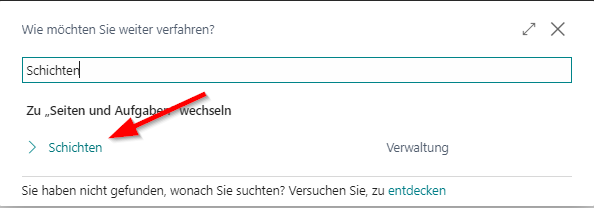

Zuerst muss vor dem Anlegen des Betriebskalenders der sogenannte Schichtcode erzeugt werden.

Für jede existierende Schicht sollte auch ein eigener Schichtcode erzeugt werden.

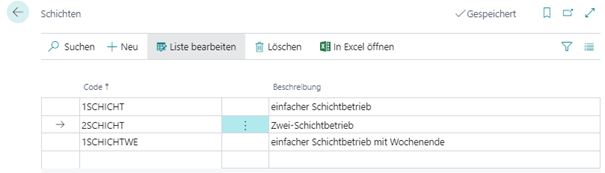

Grundlegend bestehen Betriebskalender aus zwei Informationen:

- Code

- Beschreibung

Die Bezeichnung ist relativ einfach zu finden. In den meisten Fällen wird der Code, im Gegensatz zu den Artikeln, sprechend gehalten.

Damit eine Kalkulation der Kapazitäten zu jedem Zeitpunkt möglich ist, muss für den Betriebskalender auch die tatsächliche Schichtzeit hinterlegt werden. Diese werden in den Tabellen des Kalenders verwaltet.

Durch die Deckung der Schichtcodes mit denen der Betriebskalender ist eine eindeutige Zuordnung jederzeit möglich.

Grundlagen der Fertigung: Arbeitsplatzgruppen und Arbeitsplätze

Nach der Pflege der Kalender geht es an die Einrichtung der Arbeitsplätze. Betrachten wir die Ausgangslage, so müssen wir mit den Bereichen zwei Schlüsselpositionen besetzen: Maschinen und Personal.

Eine Trennung dieser beiden, unabhängig der Arbeitsplätze/-platzgruppen, ist nicht ohne weiteres möglich. Zwar gibt es die Option, der Arbeitsplanzeile das Personal zuzuordnen...

...dies führt jedoch zu weiteren Fragen:

- Wie kann ich die Auslastung des Personals prüfen?

- Wo füge ich spezifische Preise für das Personal ein?

- Kann ich dem Personal bestimmte Qualifikationen zuordnen?

In allen diesen Fällen gibt es an dieser Stelle keine Lösung.

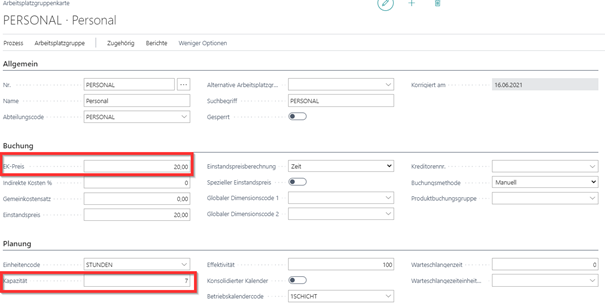

Daher werden sowohl Maschinen als auch Personal zuerst als Arbeitsplatzgruppen gepflegt.

Wichtig dabei ist, dass als Einstellung im Bereich der Planung der konsolidierte Kalender aktiviert wird.

Ziel ist es nun, die Personalien bzw. einzelnen zugehörigen Maschinengruppen als Arbeitsplätze anzulegen.

Durch die Zuordnung zu einer Arbeitsplatzgruppe, die konsolidiert wurde, ist die tatsächliche Kapazität der Gruppe „Maschine“ insgesamt 3, da diese aus den drei einzelnen Arbeitsplätzen Maschine 1 bis 3 mit jeweils der Kapazität 1 besteht. Gleiches gilt für das Personal.

Sind die Grundlagen erstellt, gilt es im nächsten Schritt den Arbeitsplan zu erschaffen!

Hinweis: Nach der Erstellung der Arbeitsplatzgruppen und Arbeitsplätze müssen diese initial kalkuliert werden, damit die maximale Kapazität pro Arbeitstag ermittelt werden kann. Dies ist essenziell für die Planung.

Grundlagen der Fertigung: Arbeitspläne

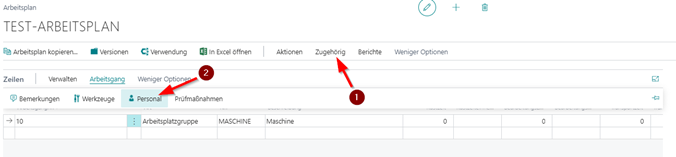

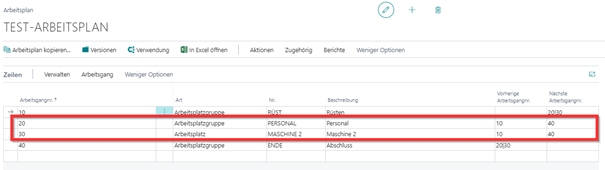

In dem Arbeitsplan werden nun die Elemente so verknüpft, dass eine Arbeitsanweisung erzeugt werden kann. Dabei muss zwischen einer seriellen oder parallelen Bearbeitung unterschieden werden. Um die Kapazitäten von Maschinen UND Personal zu erfassen, ist die Einstellung „Parallel“ zu verwenden. Grund dafür ist, dass die parallele Betrachtung auf den "nächsten Arbeitsgang" plant, die serielle jedoch auf den "vorherigen Arbeitsgang".

Durch die Einrichtung „Parallel“ wird die Möglichkeit geschaffen, zwei Kapazitätsträger nebeneinander laufen zu lassen, jedoch trotzdem einen „seriellen“ Fortschritt zu ermöglichen.

Die korrekte Zeilensyntax entnehmen sie dem Screenshot:

Durch das parallele Verwalten von Maschinen und Arbeitsplätzen können jetzt unterschiedliche Preise für Maschinen und Mitarbeiter verwendet werden. Dabei kann es auch sein, dass die Maschine eine Laufzeit von einer Stunde besitzt, das Personal aber nur wenige Minuten während des Prozesses den Vorgang an der Maschine prüft.

Beide Gruppen erhalten damit ihre eigene Kapazitätsauslastung nach der Auftragserstellung.

Wichtige Informationen zu Kapazitäten

Kapazitäten sind in NAV etwas speziellerer Natur. Bei der Planung gibt es grundsätzlich keine Einschränkung der Kapazität. Die Berechnung der Auslastung erfolgt im Grunde gen unendlich. Dies bedeutet im Umkehrschluss, dass viele Arbeitsgänge übereinander liegen werden.

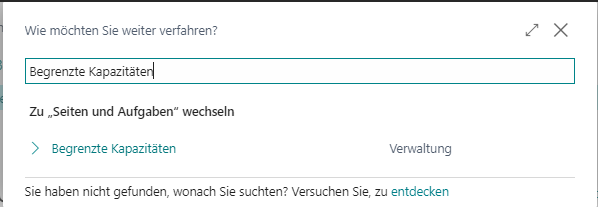

Das Umlegen der Planung muss dann entweder manuell oder durch eine Begrenzung der Kapazitäten erfolgen.

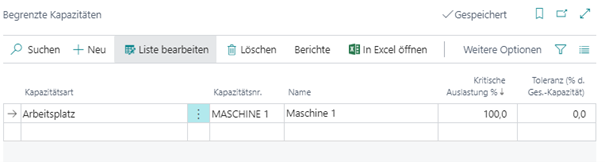

Die begrenzten Kapazitäten erlauben es, eine Ressource an sich zu begrenzen. Dies bedeutet, dass die Ressource mit der maximalen Kapazität von 1 planen lassen (also 100%).

Bei den Arbeitsplätzen und nicht konsolidierten Arbeitsplatzgruppen der Kapazität 1 ist das möglicherweise zu verwenden. Für Arbeitsplatzgruppen, die konsolidierte Kalender verwenden, rate ich vom Gebrauch ab!

Weiterhin sollte man beachten, dass bei einer Planung jede freie Minute komplett ausgelastet wird. Dies kann dazu führen, dass mehrere Vorgänge nicht vernünftig eingelastet werden.

In dem Fall sollten Sie sich Gedanken über einen Leitstand machen. Wenn Sie dazu Fragen haben, stehe ich Ihnen gerne zur Verfügung. Schreiben Sie einfach an diese Mail.

Nicht betrachtete Inhalte und mögliche Optionen

Die parallele Planung von Maschinen und Personal bietet ihnen einige Vorteile. Zum einen kann hier je Unternehmen eine eigene Form der Personalbetrachtung aufgebaut werden. Behandeln Sie alle Mitarbeiter gleich und sind die Kosten alle gleich?

Kein Problem. Halten Sie den Aufwand gering und legen Sie nur eine Arbeitsplatzgruppe an. Legen Sie die Kapazitätszahl der Arbeitsplatzgruppe mit der Anzahl der Mitarbeiter fest und sie können die aktuell insgesamt vorhandene Auslastung prüfen. Der EK Preis pro Einheitencode wird dann für alle Mitarbeiter gleich betrachtet:

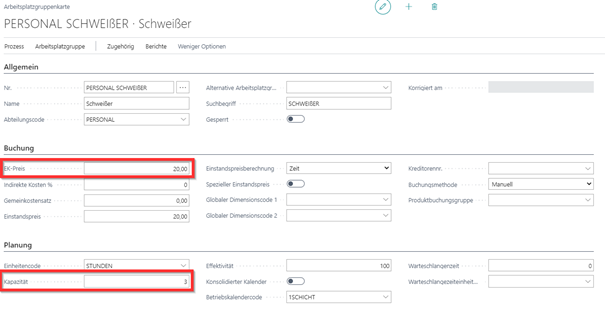

Möchten Sie die Personen nach Qualifikationen oder sogar nach Bereich (Schweißer etc.) trennen, so können Sie mehrere Arbeitsplatzgruppen anlegen mit den jeweiligen Kapazitäten als Anzahl der Mitarbeiter der Gruppe.

Haben Sie Auszubildende und Meister und wollen diesen unterschiedliche Stundensätze zuordnen? Auch dies ist kein Problem. Legen Sie einfach verschiedene Arbeitsplätze zu der Gruppe an und weisen Sie diesen unterschiedliche EK-Preise pro Stunde zu.

Gleiche Optionen gibt es auch bei Maschinen, welche das gleiche Produkt in unterschiedlichen aufwänden erzeugen können.

Fazit

Mittels einer korrekten Stammdatenpflege der Kapazitätsträger und Arbeitspläne lassen sich für spezifische Herausforderungen unterschiedliche Lösungswege finden. Wichtig ist dabei jedoch, stets eine Balance zwischen Aufwand und Nutzen zu finden. Um diese Balance zu finden, sind Spezialisten wie Berater gefragt. Daher zögern Sie nicht, sich an uns zu wenden und in einem ersten Gespräch die Rahmenbedingungen abzustecken.

Legen Sie dabei den Fokus auf die wichtigen Informationen und lassen Sie uns gemeinsam diese analysieren und zu einer Lösung verarbeiten.

Für weitere Beiträge zum Thema Fertigung & Produktion klicken Sie einfach auf den Autor. In den kommenden Monaten wird es zu dieser Serie noch weitere Folgen (zu Themen wie Stücklisten, Planungsvorbereitung, etc.) geben.

Abonnieren Sie den Blog, um die Beiträge bequem per E-Mail zu erhalten, so verpassen Sie keinen davon.