Willkommen beim dritten Teil der Produktionsreihe und damit der Grundlage zur Planung von Material und der richtigen Beschaffung von Fertigungsteilen / Komponenten. Mit der eigentlichen Planung beschäftigen wir uns dann im kommenden, vierten Teil der Produktionsreihe.

Neben dem Berechnen der möglichen Kapazitäten, auf denen Maschinen und Personen geplant werden können, bedarf es jedoch der Grundlage der Materialbereitstellung.

Die Grundlagen der Beschaffung

Beschaffung von Material kann zuweilen ein schwieriges Thema sein. Im Rahmen der Produktion kann es sich um simple Rohstoffe, aber durchaus auch um teure Produkte handeln. Produzieren wir bestimmte Baugruppen selbst, kaufen wir diese von Dritten hinzu oder nutzen wir eine verlängerte Werkbank und stellen die Komponenten bei?

Diese Frage ist bedingt durch die Beschaffenheit der Komponenten. Sind es leicht beschaffbare Teile, die im Durchschnitt meistens günstiger sind? Oder sprechen wir zum Beispiel von teuren Platinen, die wiederum lange Transportwege haben?

Hinzu kommen äußere Einflüsse wie die aktuell pandemische Lage, aber auch die allgemeine Ressourcenknappheit. Als letzter Faktor sind die Anbieter von Komponenten wichtig. Denn Distanz und die aus der Knappheit folgende Bereitstellungsoption für Artikel sind ebenfalls relevant.

Grundlagen der Artikelinformationen zur Produktion: Zeit!

Als Mitarbeiter in der Beschaffung ist es immer wichtig entscheiden zu können, was die aktuelle Situation eines Auftrages ist. Muss das Material schnell bereitgestellt werden und wird dabei auf teurere Komponenten zurückgegriffen? Möglicherweise wird das Material erst später benötigt und kann deutlich günstiger besorgt werden?

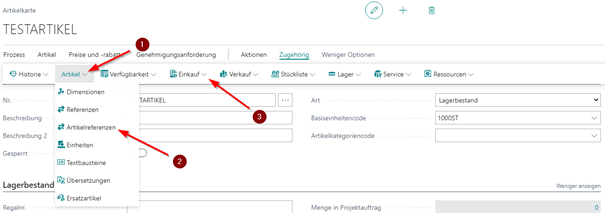

Um diese Entscheidung treffen zu können, muss an der Artikelkarte die Artikel-Lieferantenbeziehung und die Referenz, sowie die Einkaufspreise gepflegt werden.

Als Resultat wird in den Artikel-Lieferanten-Beziehungen die Artikel-Kreditor-Beziehung aus den Referenzen vorgetragen. Hier kann jetzt zusätzlich zu den abweichenden Nummern die Lieferzeit pro Kreditor definiert werden. Dies ermöglicht es, innerhalb von Bestellvorschlägen aus genau diesen Optionen zu wählen.

Sobald die Artikel-Lieferanten-Beziehung gepflegt wurde, erscheint in den Sondereinkaufspreisen diese Beziehung pro Lieferant. Hier können nun verschiedene Preisstaffeln oder Einzelpreise für jeden Lieferanten hinterlegt werden.

Aus der Kombination von Lieferzeit und Preis kann in den Beschaffungsblättern manuell eine Lieferanten-Entscheidung je nach Situation getroffen werden. Geringere Produktionskosten aber höhere Lieferzeit oder aber höhere Produktionskosten, dafür jedoch eine schnellere Anlieferung der Komponenten.

Beschaffungsoptionen: Einkauf, Fertigung, Umlagerung

Die Beschaffung befasst sich im Allgemeinen mit der Bereitstellung des Materials zur richtigen Zeit, in der geplanten Qualität, Menge und am entsprechenden Ort. Dabei umfasst die Beschaffung sowohl den Bereich des Einkaufs für Komponenten, Roh-, Hilfs- und Betriebsstoffe als auch die Fertigung für Baugruppen und Fertigteile.

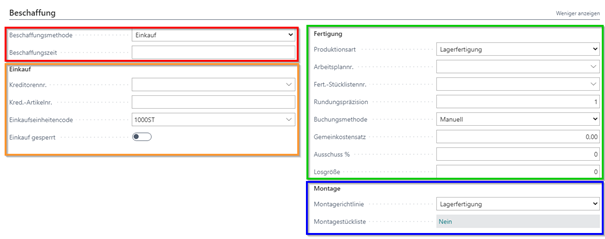

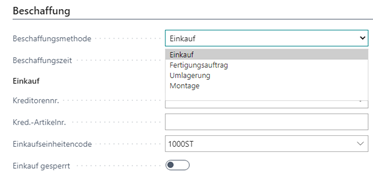

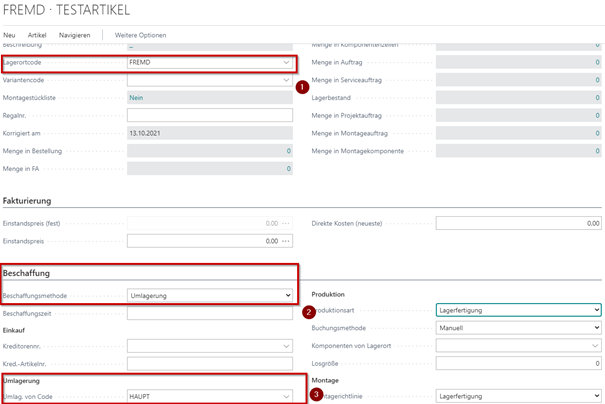

Ausschlaggebend dafür, um was es sich handelt, ist neben den Buchungsgruppen auch das Feld „Beschaffungsmethode“. Diese gibt an, ob es sich um einen Einkauf oder eine Fertigung handelt.

Die Option Einkauf bedeutet, dass bei einer späteren Planung der Bedarfe diese auf Basis des Bestandes oder der Fertigungsbedarfe erfolgt. Näheres dazu in den nächsten Punkten.

Die Beschaffungsmethode Umlagerungsauftrag bezieht die Bestände aus entsprechenden Umlagerungsrouten. Damit können Materialbereitstellungen über verschiedene Lager erfolgen.

Als Beispiel: Der Artikel wird auf ein QM-Lager durch den Einkauf gebucht und dort erst geprüft. Die Entnahme für die Fertigung erfolgt aber über den Fertigungslagerort.

Zuerst müssen dazu die Umlagerungsrouten festgelegt werden:

(Näheres dazu gibt es in einem späteren Blogbeitrag)

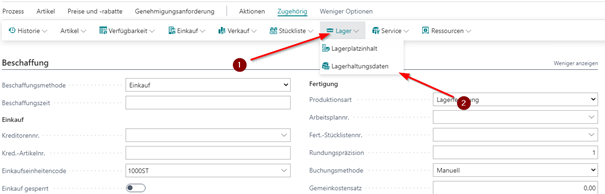

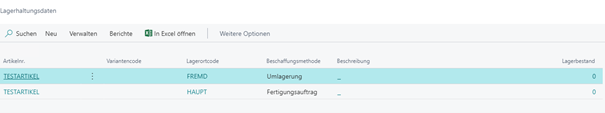

Am Artikel müssen anschließend die Lagerhaltungsdaten angelegt werden:

Dies bedeutet, es gibt immer einen Lagerort, von dem aus durch eine Umlagerung der Bedarf aus einem anderen Lagerort bedient wird:

Im zweiten Schritt erfolgt die Fertigung dann auf dem entsprechenden Ausgangslagerort. Der Verkauf findet dann an dem jeweiligen Ziellagerort statt. So ergeben sich am Ende zwei Positionen in den Lagerhaltungsdaten:

Wichtig: Sind „Lagerhaltungsdaten“ gepflegt, überschreiben diese die Beschaffungs- und Planungsparameter an der Artikelkarte.

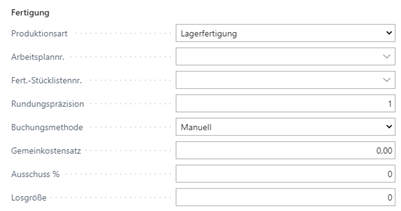

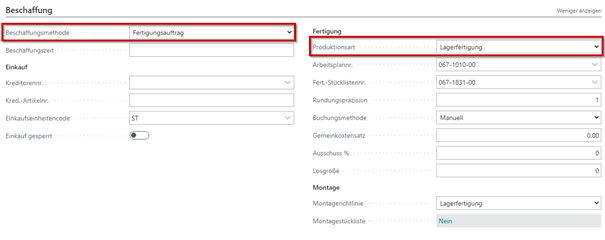

Die Option „Fertigungsaufträge“ führt nun dazu, dass der Artikel nicht eingekauft, sondern durch einen Produktionszyklus laufen muss. Diese Einstellung ist für uns besonders wichtig. Sie aktiviert die Betrachtung der im grünen Rahmen befindlichen Parameter:

Die Produktionsart unterscheidet sich in Lagerfertigung und Auftragsfertigung. Dies hat bereits entsprechende Auswirkungen auf die Gestaltung der Fertigungsaufträge in den Planungsarbeitsblättern.

Auftragsfertigung: Alle Baugruppen mit einer Stückliste „Auftragsfertigung“ werden in einen einzelnen Fertigungsauftrag gepackt. Dabei wird pro Baugruppe im Fertigungsauftrag eine eigene Zeile erstellt.

Lagerfertigung: Jede Baugruppe mit der Einstellung „Lagerfertigung“ wird aus dem Fertigungsauftrag herausgelöst und in einen eigenständigen Fertigungsauftrag gepackt.

Dies verdeutlicht, dass die Beschaffung dieser Teile durch eine Bestandsbetrachtung und nicht durch Auftragsbeschaffung geführt wird.

Arbeitsplan und Fertigungsstückliste werden dabei als Fertigungsarbeitspläne und Komponenten pro Zeile im jeweiligen Fertigungsauftrag angehängt. Diese können jederzeit am Fertigungsauftrag geändert werden ohne einen Fehler zu verursachen.

Unter der Losgröße versteht sich die Basisfertigungsmenge, auf welche sich die Komponentenmengen in der Fertigungsstückliste und die Zeiten des Arbeitsplanes beziehen. Dies ist sehr nützlich, wenn Sie zum Beispiel mit vielen Nachkommastellen in den Komponenten arbeiten.

Dort kann eine höhere Losgröße den Komponentenbedarf ggf. auf größere Zahlen aufrunden. Dies wird häufig bei Artikeln, die Kleber verwenden, eingesetzt.

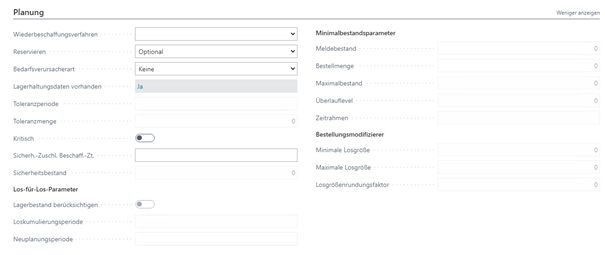

Planungsparameter – Auftakt zur Materialsteuerung

Bei den in Business Central befindlichen Planungsparametern handelt es sich um komplexe Einstellungen, die im Rahmen dieses Beitrags nicht alle angesprochen werden können. Sollten Sie weitergehende Fragen haben, stehen Ihnen unsere Berater gerne zur Verfügung.

Ausgangslage ist hierbei immer das „Wiederbeschaffungsverfahren“:

Dieses steuert, wie Bedarfsverursacher betrachtet werden.

1. Bestandsbezogene Betrachtung:

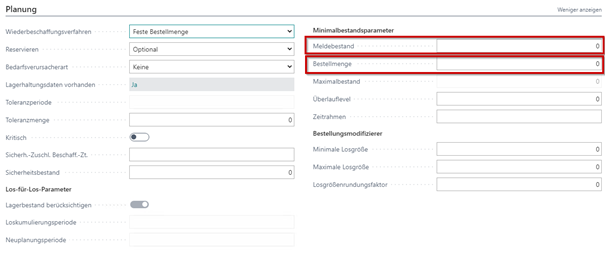

Feste Bestellmenge:

Dieser Parameter besagt, dass bei der Unterschreitung eines spezifischen Meldebestandes immer die im Feld „Bestellmenge“ hinterlegte Menge in einer Bestellvorschlagszeile angezeigt wird. Dabei ist es egal, wie sehr Sie den Meldebestand unterschreiten.

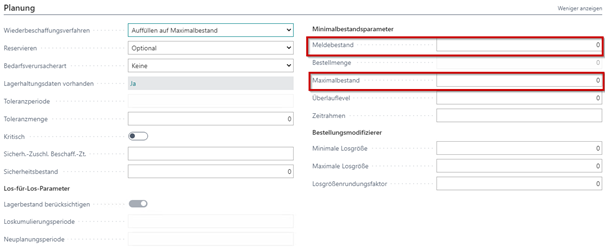

Auffüllen auf Maximalbestand:

Unter dem Auffüllen auf Maximalbestand wird die Betrachtung der Unterschreitung des Meldebestandes verstanden und das Auffüllen der Differenzmenge zwischen der Unterschreitung und dem maximal möglichen Bestand.

In beiden Fällen lassen sich die Bestellungen durch Losgrößen auch noch mal in einzelne Bestellvorschlagszeilen splitten.

2. Auftragsbezogene Betrachtung

Auftrag:

Auftrag wird meist dann verwendet, wenn die zu fertigenden oder einzukaufenden Teile hohe Einstandspreise, respektive Herstellkosten haben. Dort soll tatsächlich nur dann der Bestand das Lager mit Lagerwerten belasten, wenn dies zwingend notwendig ist.

Einhergehend damit wird unabhängig vom Lagerbestand für Komponenten in den Fertigungsaufträgen eine eigene Bestellzeile erzeugt. Dies kann dazu führen, dass beim Buchen der Komponenten als Verbrauch die Meldung kommt, dass dies nicht möglich sei, obwohl Bestand auf Lager liegt.

Meist liegt dies daran, dass die Bestellzeile dann nicht ausgelöst ist, welche der Bezugsbedarfsverursacher aus den Komponenten ist.

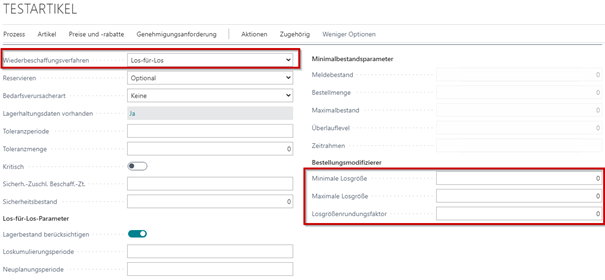

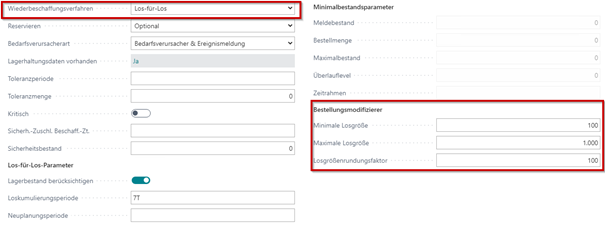

Los für Los:

Dies wird als Verfahren genutzt, um Fertigungsmengen in der Planung aufgrund einer minimalen und maximalen Losgröße zu splitten. Dabei kann im Gegensatz zur Auftragsbeschaffung der Lagerbestand berücksichtigt werden.

Weiterhin können mehrere Bedarfsposten aus unterschiedlichen Aufträgen über eine Loskumulierungsperiode zyklisch zusammengefasst oder Mehrmengen durch eine Toleranzperiode ausgeschlossen werden, sofern spezifische Grundlagenparameter vorliegen, welche einen Ausschluss möglich machen.

Sinnvolle Verwendung anhand eines Beispiels

Fertigungsaufträge können unterschiedlichste Laufzeiten haben. Manche Produkte lassen sich in großen Mengen schnell herstellen, andere wiederum nur langsam. Gleiches gilt auch für geringe Mengen. Jede Konstellation muss daher in einem gewissen Maße flexibel aber auch festgeschrieben sein.

Im Falle der langen Laufzeit haben wir uns bei ausgewählten Produkten dazu entschieden, diese von Auftragsfertigung auf Lagerfertigung umzustellen. So haben wir einen großen, nicht verschiebbaren Auftrag schon einmal in kleinere einzelne Aufträge gegliedert.

Auch wenn die Produktionsart dafür gedacht ist, Lagerbestände aus Fertigungssicht zu halten, so lassen sich damit doch auch Splittings vornehmen.

Da die einzelnen Aufträge des Bauelements jedoch noch immer zu groß waren, haben wir uns zusätzlich überlegt, relevante Losgrößen einzubauen. So wurden die einzelnen Fertigungsaufträge der Baugruppen wiederum in der Horizontalen (also im selben Artikel, nicht in der Stücklistenebene) gesplittet.

Das bot uns die Möglichkeit, über einen Leitstand eines Partners den Auftrag, der sich über Monate zog, so zu splitten, dass wir die einzelnen Fertigungselemente notfalls verschieben und andere hoch priorisierte Aufträge dazwischen packen konnten.

Wichtig ist dabei, dass die minimale und maximale Losgröße so gewählt wurden, dass nicht zu viele einzelne Fertigungsaufträge entstehen. Schlussendlich soll es weiterhin entsprechend übersichtlich bleiben.

Neben der allgemeinen Planung durch die Planungsarbeitsblätter gibt es noch weitere Optionen. Darunter fällt die vereinfachte Auftragsplanung oder die Programmplanung (Absatzplanung). Haben Sie Fragen diesbezüglich? Dann schreiben Sie uns einfach kurz eine E-Mail mit Ihrem Anliegen, wir freuen uns auf Ihre Kontaktaufnahme.

Für weitere Beiträge zum Thema Fertigung & Produktion klicken Sie einfach auf den Autor. In den kommenden Monaten wird es zu dieser Serie noch weitere Folgen geben, die sich mit der grundlegenden Planung und den Auswirkungen der oben beschriebenen Einstellungen beschäftigen und konkrete Beispiele dazu liefern.

Abonnieren Sie den Blog, um die Beiträge bequem per E-Mail zu erhalten, so verpassen Sie keinen davon.